Stretch Folie zur Sicherung von Ladung ist zweifellos praktisch. Doch allzu oft werden bei ihrem Einsatz Fehler gemacht, die dann zu bösen Überraschungen wie verrutschter Ladung oder Anzeigen bei Fahrzeugkontrollen führen. Seit vielen Jahren ist Stretch Folie in der Logistik ein probates Mittel zur Ladungssicherung.

Doch immer wieder sieht man, dass so gesicherte Ladung sich auf dem Transport verschoben hat, was oft zu teuren Schäden führt. Auch bei Kontrollen bemängeln die Behörden immer wieder, dass die Sicherung mit Folie unzureichend ist, und verhängen dann oft empfindliche Strafen.

Wenn Sie und Ihre Mitarbeiter einige Regeln beachten und mit unseren einfachen Testverfahren arbeiten, gehören verschobene Ladungen und Angst vor Kontrollen der Vergangenheit an.

Folie ist nicht gleich Folie.

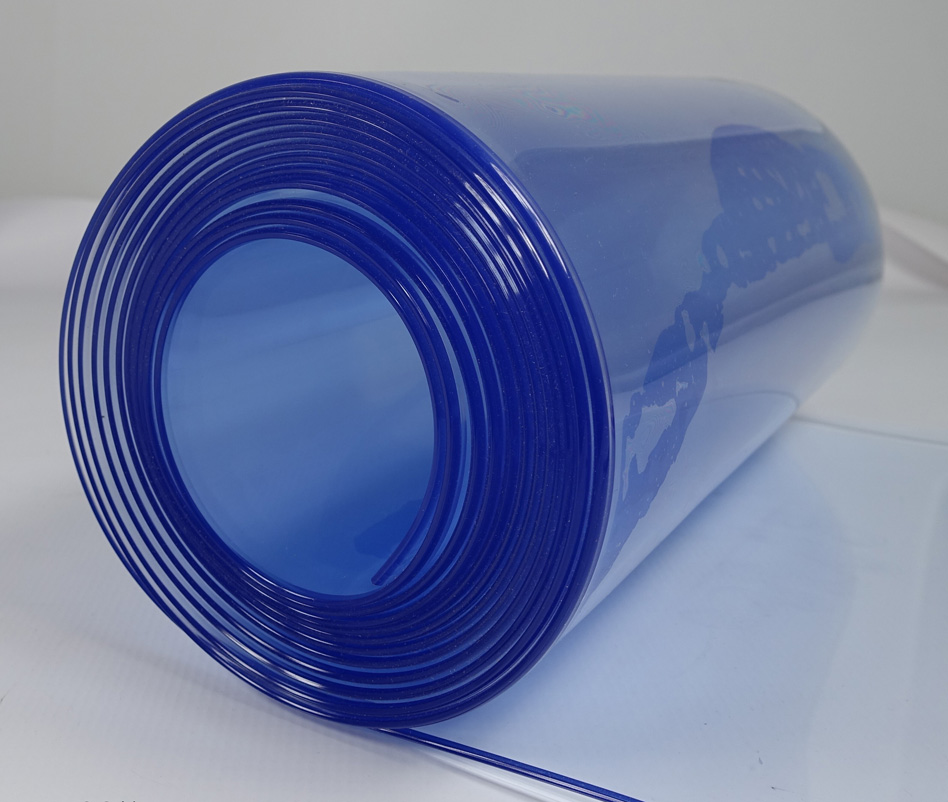

Stretch Folien zur Ladungssicherung gibt es in den verschiedensten Ausführungen. Generell müssen Sie zwischen Folien, die nach dem Cast- oder Blasverfahren hergestellt werden, unterscheiden. Bei beiden wird ein Polyethylen-Granulat (PE) in einem Extruder unter Druck und Temperatureinwirkung verflüssigt. Bei der Blasfolie wird das flüssige PE durch eine ringförmige Düse gepresst und dann als Schlauch, durch Luftpolster gestützt, 10 bis 15 Meter hoch in der Verarbeitungsmaschine geführt.

Der so entstandene Schlauch wird anschließend in 2 Bahnen aufgeteilt, die dann entsprechend der gewünschten Folienbreite geschnitten und aufgerollt werden. Bei der Cast Folie wird das flüssige PE aus einer geraden Düse auf eine Kühlwalze gegossen. Auf modernen Anlagen wird der flüssige Folienfilm zunächst auf einem Luftpolster auf der Kühlwalze transportiert und bekommt so erst später Kontakt zur Kühlwalze.

Darüber hinaus muss man noch zwischen Einschicht- und Mehrschichtfolien unterscheiden:

Bei der Einschicht- oder Monofolie handelt es sich meistens um eine Blasfolie. Damit die Folie gute Haftungseigenschaften aufweist, wird ihr bei der Extrusion der Zusatz Polyisobuten (PIB) beigegeben. Nachdem die Folie produziert wurde, sind die PIB-Moleküle gleichmäßig in der Folie verteilt. Eine anschließende Wärmebehandlung lässt diese Moleküle dann auf die Innen- und Außenseite der Folie wandern. Beim Abrollen der Folie bleiben die PIB-Moleküle auf der Außenseite der Folie haften. Diese Seite der Folie klebt. Die Innenseite der Folie ist glatt.

Achtung: Bei Monofolien mit PIB-Zusatz befindet sich die glatte Seite der Folie immer innen auf der Rolle. Folien ohne diesen Zusatz sind entweder beidseitig haftend, was zum Aneinanderhaften der Ladeeinheiten führt, oder insgesamt zu glatt, sodass die Folienlagen auf der Ladeeinheit keinen Verbund ergeben. Die Mehrschicht- oder COEX-Folie gibt es als Blas- und als Cast Folie. Diese Folien bestehen zumeist aus 3 Lagen. Die Granulate der einzelnen Lagen werden in entsprechenden Extrudern aufbereitet und in einer COEX-Düse übereinander gegossen oder -geblasen. Jede dieser Folienlagen besitzt eine bestimmte Eigenschaft. Eine Außenlage ist für die Haftung zuständig, die mittlere Lage übernimmt die Zugkräfte, und die andere Außenlage ist glatt.

Darüber hinaus gibt es noch unterschiedliche PE-Qualitäten.

Als Werkstoffe werden hier Metallocene, Ocene, Hexene oder Butene eingesetzt. Folien mit Metallocenen ergeben dabei die stärksten, Folien mit Butenen die schwächsten Folien.

Nur gedehnte Folien sichern richtig!

Alle Stretch Folien können ihre Aufgabe nur dann erfüllen, wenn sie vor oder bei der Verwendung gereckt, das bedeutet vorgedehnt wurden. Die wichtigste Eigenschaft solcher Folien ist nämlich, dass sie sich mit relativ kleinen Kräften bis zu einer gewissen Grenze dehnen lassen.

Wird die Folie über diesen Punkt (Verfestigungsgrenze) hinaus belastet, müssen große Kräfte aufgewendet werden, um sie weiter zu dehnen. Und genau dieser Effekt ist bei der Ladungssicherung gefragt.

Achtung: Wird die Folie nur unzureichend gereckt verwendet, reichen bereits kleine Kräfte aus, sie weiter zu dehnen. In der Folge werden die einzelnen Waren nicht mehr festgehalten und können leicht verrutschen.

Ladungssicherung mit Folien in der Praxis.

Beim Transport von Ladung treten durch Beschleunigungsvorgänge Trägheitskräfte auf, denen durch die Stretch Folie mit entsprechenden Sicherungskräften entgegengewirkt werden muss. Je nach Transportmittel müssen Sie dabei von unterschiedlich hohen Beschleunigungswerten ausgehen:

• Straßentransport: Bremsen 0,8 g, Kurvenfahrt 0,5 g, vertikal 1,0 g

• Schienentransport: längs 1,0 g, quer 0,5 g, senkrecht 0,3 g

• Seetransport: Neigung bis zu ca. 40 °, Stampfen und Rollen bis zu 2,0 g

Bei der Ladungssicherung für den Transport geht es darum, Ladegut und Ladungsträger für die Dauer des Transports fest miteinander zu verbinden. Die einzelnen Packstücke des Ladeguts sollen also vor dem Auseinanderfallen oder Verlorengehen geschützt werden.

Bei der Verbindung von Ladegut mit dem Ladungsträger ist es wichtig, dass die Sicherungskräfte der Stretch Folie bei möglichst geringer Verformung aufgebracht werden, damit sich die Geometrie der gesamten Ladeeinheit bei transportbedingten Trägheitskräften möglichst wenig verändert. Und gerade hier gibt es in der Praxis eine ganze Reihe von häufig vorkommenden Fehlern.

Die 5 häufigsten Fehler beim Stretchen:

In der Praxis kommen diese 5 Fehler bei der Ladungssicherung mit Stretch Folie am häufigsten vor:

1. Zu geringes Recken der Folie

2. Zu wenig Wicklungen am Fuß der Ladeeinheit

3. Zu hohe Spannung der Folie

4. Die Folie wird mit der falschen Seite verarbeitet

5. Der Ladungsträger wird nicht in die Umwicklung der Folie miteingeschlossen.